当店のトライクキット&パーツ

トライクの制作をするうえで、必要不可欠なパーツがトライクキットです。

2輪のバイクを3輪化するための肝となる部品ですが、この「トライクキットの品質がトライクの品質に直結する」と言っても過言ではありません。

また、トライクキットだけ良いものを使用すればよいと言う訳ではなく、

トライクキットに付随する様々なパーツも当店では拘りをもって選定し、時にはワンオフで製作しております。

トライクは決して安価な乗り物ではないと思いますので、購入をご検討して頂けるお客様に、一部ではありますがご紹介できればと思います。

アドバンスで使用しているトライクキット

当社で使っているトライクキットは2種類です。

ひとつは「独立懸架式」と言うタイプ、もう一つは「ホーシング式」と言うタイプです。

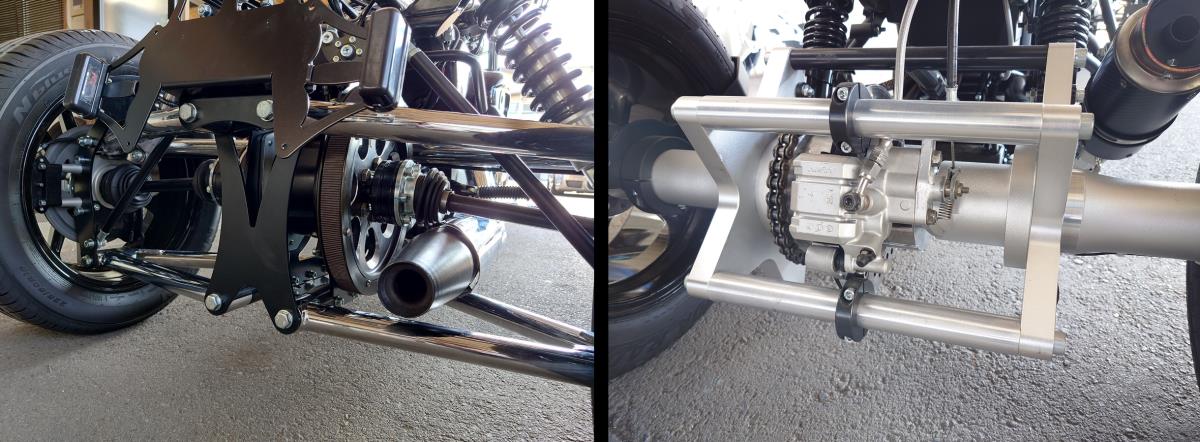

(左:独立懸架式 右:ホーシング式)

独立懸架式というタイプは、左右それぞれが独立して動くタイプで、現在はオランダのEML社のものを採用しています。

こちらのタイプは主に、ハーレートライクなどの大型車両に使用するようにしております。

後輪の左右が独立して稼働するので、トライクキットの機能としては非常に良い仕組みで、走破性や乗り心地も非常に快適なキットと言えるでしょう。

ただ、デメリットとしてはコスト面がかさんでしまう点。

そのため、大型車両のトライクを中心に使用しています。

この独立懸架のトライクキットに関しても、色々なメーカーの物がございます。当社でも色々なキットを試し、性能面・コスト面を考慮し、今はEML社が最適と判断しております。

一方、ホーシング式のトライクKITは主に250㏄以下のトライクに使用しており、

こちらは完全自社オリジナルのキットです。

ホーシング式のメリットとしては、部品点数が少ないこと。そのため、コストを抑えることができ、軽量です。

この「軽量」と言うのがポイントで、「250㏄のエンジン出力」を考えたときに、重量のある「独立懸架式」だと車両のパフォーマンスにも影響が出てきてしまいます。

そのため、乗り心地や性能面では独立懸架式には劣るかもしれませんが、250㏄以下のトライクならホーシング式の方が良いと考えております。

ホーシング式についても、既製のトライクKITを色々試しましたが、最終的に自社で設計したものを使う事がベストと判断しております。

自社オリジナルトライクKITを開発した経緯

トライクの制作を行う上で、小排気量向け(主に250㏄以下)のトライクキットを探すと、多くは中国製のキットではないでしょうか。

当店でも、開業当初は中国製のトライクを販売した事もありますし、中国製のキットも色々試してきた経験があります。

ただ、どうしても不具合が出やすかったり、車両の性能を損なってしまうケースが多く、その度に修正をしなくてはなりませんでした。

余計な手間やコストが掛かってしまう事もストレスでしたが、何よりお客様に提供する上では満足できなかったのです。

そのため、設計から自社で行い「オリジナルキットを創ってしまう」方が、良い商品を提供できるという判断になったという訳です。

(当社が使っているホーシング式のトライクKITは、アドバンスオリジナル商品です)

※あくまで当社の考えで、中国製を全て否定するわけではございません。

トライクキットの再加工

基本的に、トライクキットは車種に合わせてすべて再加工を行っております。

例えば、チェーンやタイヤの位置などは車種ごとに違うため、同じトライクキットを同じ状態で違う車種に使うことはほぼ不可能です。

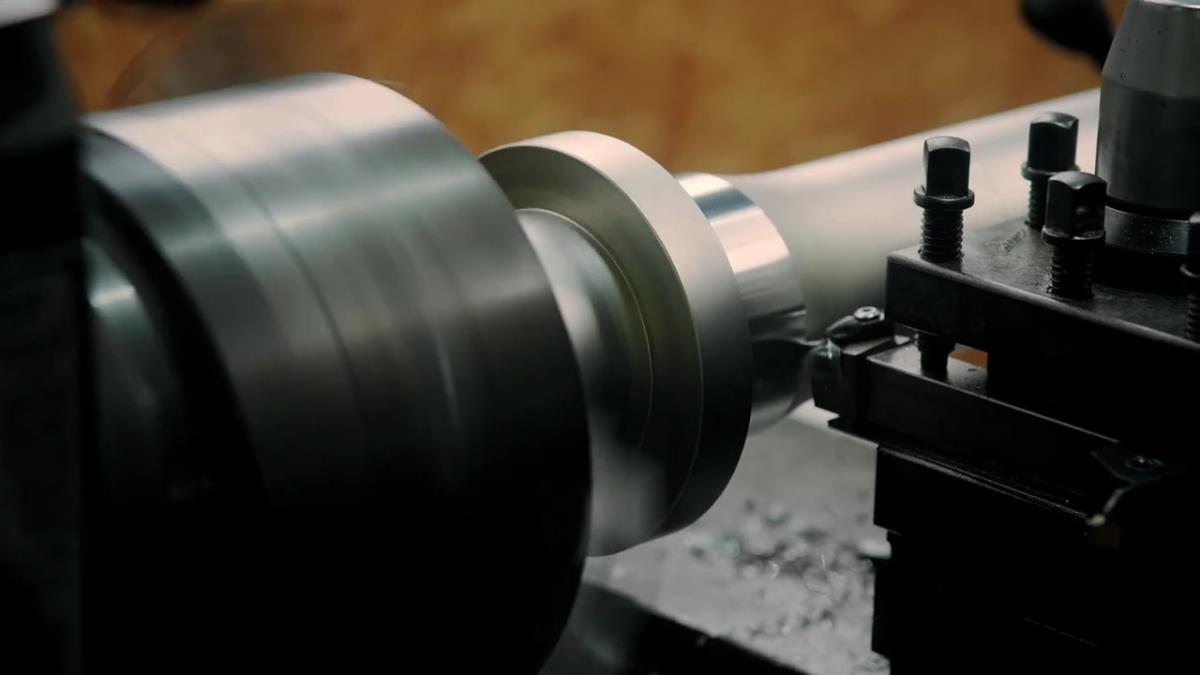

そのため、チェーンラインの調整やホーシング(シャフトを受ける部分)の削り出しは、1台のトライクを制作する上では、毎回行う避けられない作業という事になります。

とはいえ、ただ位置調整をすれば良いと言うわけではなく、走行性能や安全性を失ってしまっては意味がありません。

トライク化する「車両の性能」を失わないことを心がけて、車種ごとに設計しております。

必然的に設備も必要になり、旋盤やボール盤、TIG溶接(アルゴン溶接)、半自動溶接、サンドブラスト、粉体塗装(パウダーコート)など、自社設備はどんどん増えて行ってしまいました。

今では、トライクの事なら自社でやってしまう方が、外注に出すよりも良いものが作れるという自負があります。

トライクキット以外のオリジナルパーツの開発

(左:オリジナルステップステー 右:オリジナルステー装着イメージ)

当社では、トライクキット以外にもオリジナルの専用パーツも多数製作を行っております。

バイクをトライク化(2輪から3輪)すると、それに伴い変更しないといけない点も沢山出てきます。

一例をあげると、タンデムシートのステップの位置。

バイクをトライク化した時に、バイクの時のステップのままでは、後ろに乗った人の足の位置が窮屈になってしまいます。

また、車種によっては足の位置がマフラーと近くなってしまい、火傷の恐れなど危険なケースも出てきます。

そのため、後ろのステップの取り付け位置を変更するために、ステーが必要になってくるということですね。

もちろん、このような部品は市販していませんので、自社開発しています。

これについても、ただ位置を変れば良いと言うわけではなく、見た目や安全性、快適性を考慮します。

車種ごとに図面を起こしてレーザーカットし、見た目も良くなるように粉体塗装(パウダーコート)で仕上げております。

トライク用スプロケットの開発

(左:オリジナルスプロケット 右:装着時のイメージ)

スプロケットはエンジンの動力をタイヤに伝える大事な部品のひとつ。

このスプロケットですが、トライク用のスプロケットと言うものは市販されておりません。

「バイク用のスプロケットを使えば良いのでは?」

と言う方もいるかもしれませんが、実はそう簡単な話ではありません。

何故なら、スプロケットの丁数(歯車の山の数)はタイヤの外径に依存するので、トライク化して後輪のサイズが変わると、元のスプロケットでは車両性能が落ちてしまう事が多々あるという訳です。

見た目だけでなく、車両の性能を損なわないトライクにするというのは、当社のこだわりのひとつです。

そのため、バイクの車種ごとに「トライク化した時のスプロケット」を全て図面を起こして設計、レーザーカットで作成しております。

製作するうえでは、ドライブ側のスプロケットや、チェーンラインに合わせて丁数は勿論、厚みなどを考慮し、何度も何度も試作品を作り試乗を繰り返して来ました。

とても苦労したことのひとつではありますが、既存の車種に関してはベストなスプロケットが作成できたと思っています。

これまでのパーツ製作車種と新車種のトライク化について

今回は、トライクキットをはじめ、当社が使っているオリジナルパーツについて、ほんの一部ですが、紹介させて頂きました。

おかげさまでトライク専門店として多くの製作依頼をいただき、

これまで、マジェスティ、フォルツァ、ドラッグスター250、マグナ250、レブル、ハーレー、BOLT、NC750・・・と多数の車種のトライク化の経験がございます。

現時点では、トライクキットやそれに伴うオリジナルパーツの製作には、ある程度の正解が出ていると思っておりますが、新しい車種のトライクを制作するとなれば、また一から設計&パーツ開発をしていく必要があります。

ただ、今までの経験が蓄積されているので、ノウハウはあると自負しております。

当社ホームページ内ラインナップにない車種のトライク化も、是非お気軽にご相談ください。